Die Evolution der Schraubendreher – ERGONIC® von Felo unerreicht gut

Die Schraube – ein Urgestein der Werkzeuggeschichte

Gegen Ende des 17. Jahrhunderts entstanden die ersten Schraubenschmieden in Deutschland, welche noch in Handarbeit die Antriebe in die Schraubenköpfe feilten. Dies änderte sich gegen Mitte des 18. Jahrhunderts, als die ersten Schraubenfabriken entstanden. Jetzt wurden Schrauben maschinell hergestellt. Im Laufe der Zeit stiegen die Anforderungen an die mechanischen Eigenschaften der Schraube stetig an. Die Zugfestigkeit der im Automobil- und im Flugzeugbau eingesetzten Schrauben wurden immer höher und immer mehr Zusatznutzen kamen dazu.

Passend zu der Entwicklung der Schraubenantriebe von Schlitz, über Philips und Pozidriv bis hin zu Torx, haben sich auch die Schraubendreher entwickelt. Mit jeder Entwicklungsstufe wurden das Drehmoment und die Kraftübertragung, die das Werkzeug leisten muss, größer.

Die Felo Werkzeugfabrik – ein Traditionsunternehmen geprägt von stetigem Innovationsstreben

Felo Werkzeugfabrik aus Neustadt (Hessen) ist von jeher auf der Suche nach Verbesserung und von einem stetigen Innovationsstreben geprägt. 1878 als Hammermühle A.F. Holland-Letz & Söhne gegründet, hat sie sich über die letzten 140 Jahre hinweg zu einem der weltweit führenden Hersteller von Schraubwerkzeugen, Made in Germany, entwickelt.

Dabei gilt hochwertige Qualität von jeher als Prinzip, schon beginnend bei der Auswahl der Stähle für Felo Schraubendreher und Bits. Für die Klingen werden verschiedene Legierungen eingesetzt, die individuell für die Bedürfnisse des Werkzeugs ausgewählt werden: Ein Schlitzschraubendreher muss eine höhere Elastizität aufweisen, da er oft nicht für die Betätigung von Schrauben, sondern als Universalwerkzeug zweckentfremdet wird. Ein Torx®-Profil kann härter und damit deutlich verschleißärmer gefertigt werden.

Der jeweils optimale Stahl ist die Basis für Hochleistung in den angestrebten Belastungsfällen.

Der Schraubendreher innovativer als vermutet

Da sich in der Spitzengruppe der Qualitätswerkzeuge Made in Germany die Leistungsdaten der Klingen nicht mehr sehr voneinander unterscheiden, bemühen sich die Hersteller immer mehr um eine konsequent ergonomische Griffgestaltung.

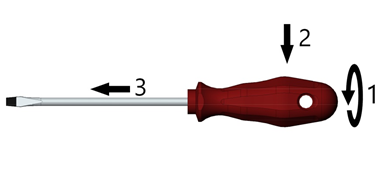

Um Griffdesigns zu verstehen, müssen die Kräfte, die auf einen Griff wirken in Betracht gezogen werden. Das Drehmoment (1), das ausgeübt wird um das Werkzeug zu drehen und somit die Schraube anzuziehen. Die Handkraft (2), die der Anwender aufbringen muss um auf den Schraubendrehergriff das Drehmoment zu übertragen und die axiale Anpresskraft (3), um den Schraubendreher im Profil der Schraube zu halten sowie die möglichst geringe Reibung am Griffende um ein leichtes Gleiten beim Umgreifen.

Mit diesen Kräften im Hinterkopf werden die Gestaltungsprinzipien eines Schraubendrehergriffs dann nur noch durch die menschliche Hand vorgegeben. Das heißt, der Griff muss so designed werden, dass die Hand während der Arbeitsphase eine gute Verbindung zum Griff erzielt.

Diese Erkenntnisse nahm Felo 1956, und damit sicher als einer der ersten Hersteller zum Anlass, Griffe aus Cellulose-Acetat mit einer „mikrorauhen“ Struktur herzustellen. Im Vergleich zu herkömmlichen CA-Schraubendrehergriffen verbesserte diese Oberfläche maßgeblich die Rutschfestigkeit und Griffigkeit. Durch den Schritt weg von den damals üblichen gedrechselten Holzgriffen, zur Fertigung im Spritzgussverfahren eröffneten sich weitere neue Möglichkeiten der Griffgestaltung.

Abweichend von den bis dahin üblichen zylindrischen Griffen für Schraubendreher wurde schließlich 1966 eine Weltneuheit auf den Markt gebracht: Schraubendrehergriffe in einer ergonomisch ausgebildeten Form. Viele Jahre hält sich der 1-Komponenten-Schraubendreher auf dem Markt, bis sich die Innovationsschmiede aus Neustadt an eine weitere Weltneuheit wagte.

Felo - die Vorreiter in Sachen Griffgestaltung

Fundierte Kenntnisse in der Kunststoffverarbeitung und jahrzehntelange Erfahrung in der Herstellung von Profi-Werkzeugen resultierten schließlich 1992 im ersten Griff aus zwei Materialkomponenten. Mit Hinblick auf die oben beschriebenen Kräfte wurde konsequent gestaltet.

Der größte Durchmesser des Griffs wurde mit einem Weichmantel aus thermoplastischem Elastomer (TPE) bedeckt, da eine möglichst hohe Reibung dort für das Drehmoment entscheidend ist. Der Griffhals sollte ebenfalls abgedeckt werden, da die Reibung in dieser Zone die Axialkraft reduziert (also die Kraft, die aufgewendet werden muss, um den Schraubendreher in der Schraube zu halten). Die Kappe des Griffs bei Felo-Schraubendrehern sollte minimale Reibung erzeugen und nahtfrei sein, da dies der Bereich ist, in dem die Handfläche so leicht wie möglich gleiten sollte. Reibung, verursacht durch TPE oder eine Formtrennnaht an den Griffkappen, verursacht Blasen in der Hand und macht das Arbeiten unangenehm.

Durch diese Neuentwicklung sorgte Felo für eine höhere Kraftübertragung bei gleichzeitig weniger Krafteinsatz des Hand-Arm-Systems. Das Schrauben wurde mit dem 2-K-Griff deutlich angenehmer.

Der 3-Komponenten-Schraubendreher - eine unerreichte Ära

Mit der ERGONIC®-Serie wurde 2006 ein erneut bahnbrechendes Konzept patentiert: Der erste Griff aus drei Komponenten, der sich unter Belastung verformt und so optimal die Hand ausfüllt. Unerreicht in Kraftübertragung und Komfort. Ein 2-K-Griff gibt bei Belastung nicht nach und verformt sich auch bei höherem Krafteinsatz nicht. Der Druck geht auf die Handfläche des Anwenders über.

Der 3-K-Griff des ERGONIC® sorgt durch seine Flexibilität für perfekte Ergonomie, Kraftübertragung und Arbeitskomfort. Er besteht im Kern aus Polypropylen und einer Hülle aus TPE, wie fast alle hochwertigen 2-K-Griffe. Zwischen diesen Komponenten wurden beim Felo ERGONIC® zwei Zellen aus hochflexiblem Material eingebettet, welche sich unter dem Druck der Hand verformen und zu einer optimalen “Verzahnung“ von Hand und Griff führen. Resultat: ein höheres Drehmoment.

Auch bei kleineren Schraubendrehern zeigt das ERGONIC®-Prinzip deutliche Vorteile. Wichtiger als ein hohes Drehmoment ist dort Kontrolle des Krafteinsatzes und Fingerspitzengefühl, um das Überdrehen der Schraube zu vermeiden. Die Flexibilität des Griffes steigert die Feinfühligkeit, wodurch eine Beschädigung am Werkstück durch den Anwender weitgehend vermieden werden kann.

Stellt man nun die drei Grifftypen auf den Prüfstand, ist klar zu erkennen, dass die größte Kraftübertragung mit dem 3-K-Griff erzielt werden kann.

In einem internen Test mit 5 Probanden (3 Männer, 2 Frauen) wurde mit einem 2-K-Griff durchschnittlich ein 47 % höheres Drehmoment erreicht, als mit einen 1-K-Griff. Beim ERGONIC® war das Drehmoment sogar um 75 % höher.

Nun kommt es aber nicht allein auf eine höhere Kraftübertragung an, da für große Kräfte in der Praxis auf T-Griffe oder Akkuschrauber zurückgegriffen wird, sondern bei der Nutzung von Schraubendrehern kommt es vor allem auf die Feinfühligkeit und das Griffgefühl an.

Im zweiten Test versuchten die Probanden mit allen drei Schraubendrehern einen bestimmten Drehmomentwert zu erzielen. Hierbei mussten sie bei dem 1-K-Griff viel Kraft aufwenden, um diesen fest in der Hand zu halten, nicht durchrutschen zu lassen und die Nm zu erreichen. Erwartungsgemäß musste bei dem 2-K-Griff wegen der erhöhten Griffigkeit durch den TPE-Mantel weniger Kraft aufgewendet werden. Der Griff liegt dabei jedoch so fest in der Hand, dass schnell Blasen und Schwielen an den Händen entstehen können. Der ERGONIC® jedoch ließ es zu mit Leichtigkeit wesentlich kleinschrittiger und präziser den gewünschten Nm-Wert zu erzielen und die mit einer gleichmäßig niedrigen Belastung der Hand.

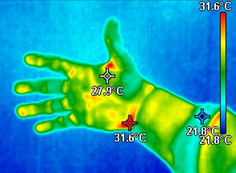

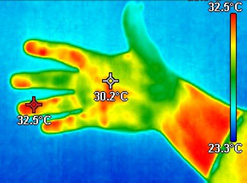

Zur Illustration der subjektiven Empfindungen beim Schrauben wurde die unterschiedliche Reibung in den Handinnenflächen mit einer Wärmebildkamera aufgezeichnet.

Vorher Bild Hand:

Die Hand wurde zu Beginn auf 28 Grad herunter gekühlt, um die unterschiedliche Belastung besser hervorzuheben.

Nachher Bild 1 K-Schraubendreher:

Nach der Arbeit mit dem 1-K-Schraubendreher ist klar zu erkennen, dass die Handinnenfläche einer starken Belastung ausgesetzt war und sich wegen des hohen Krafteinsatzes auf 34 Grad erhitzt hat.

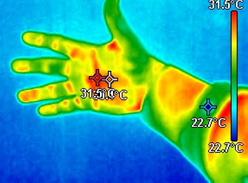

Nachher Bild 2 K-Schraubendreher:

Nach der Arbeit mit dem 2-K-Schraubendreher lässt sich eine große, punktuelle Belastung in der Handinnenfläche und an den Fingerspitzen erkennen.

Nachher Bild ERGONIC®:

Bei der Arbeit mit dem 3-K-Schraubendreher zeigt sich eine gleichmäßige Belastung in der Handinnenfläche. Die größte Reibung findet im Handteller statt. Die Finger werden geschont, da keine unnötige Kraft zum Festhalten des Griffes angewendet werden muss. Eine vorzeitige Ermüdung der Hand wird vermieden.

Der ERGONIC®

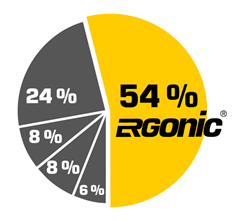

Da über den Erfolg eines Produktes nicht der Hersteller, sondern die Anwender entscheiden, beauftragte der Neustädter Werkzeughersteller ein Marktforschungsinstitut mit einem Vergleichstest.

Dieser Test war aufgrund der geringen Teilnehmerzahl vielleicht nicht wissenschaftlich exakt, doch ist der Trend eindeutig: Fünf Produkte deutscher Hersteller traten gegeneinander an. In Werkzeugfachgeschäften über ganz Deutschland verteilt, haben 315 Anwender (72 % berufliche Nutzer, 28 % ambitionierte Privatnutzer) im Februar 2018 in einem Blindtest darüber entschieden, welcher Schraubendreher in Bezug auf Ergonomie und Griffgefühl am meisten überzeugt. Die Probanden konnten die Schraubendreher beim Test nicht sehen, sondern sollten nur aufgrund des Griffgefühls ihren Favoriten wählen.

Der Felo ERGONIC® wurde mit großem Abstand am häufigsten als bestes Produkt genannt.

Für die Felo Werkzeugfabrik zeigt sich somit ganz klar, dass die Weiterentwicklung der Schraubendreher zum 2-Komponentengriff zwar eine höhere Kraftübertragung ermöglicht, aber nur der ERGONIC®, mit 3-Komponenten, neben dem hohen Drehmoment auch ein wirklich ergonomisches und damit angenehmes Arbeiten ermöglicht.

Quelle: PR - Pressebericht Profibörse 6/2018